智能干选机可以在哪些环节大显身手

2020-10-04

智能干选技术的研究最早始于上世纪60年代的英国,当时X射线选煤机研制成功,但为什么没有迅速推广开呢?原因在于分选效果差:矸石带煤12.2-22.6%、煤中带矸23.2-31.8%,自然得不到工业应用。

几十年来,国内外一些公司陆续开始了此项技术的研究,德国、挪威、波兰、奥地利等国家均研制了用于煤炭分选的干选机。其分选精度的整体水平为:矸石带煤5-10%;煤中带矸10-20%。因为分选精度的原因,这几个国家的干选机仅在煤炭行业有个别零星应用,未能得到大面积推广。

因此,干选机的分选精度问题,是长期以来一直未能解决的最大难题。

一、代替手选

“宁可十指磨穿,杜绝手选跑矸!”——手选工人吃苦耐劳的奋斗精神着实令人感动! 但手选本是一个无奈之举。一方面,这项工作噪音大、灰尘大、工作环境差、劳动强度高,从以人为本的角度,手选应取消。但另一方面,由于大块矸石及杂物对后续洗选系统产生的不利影响,手选环节又在选煤厂 “顽强”的普遍存在着。

二、代替动筛

曾几何时!动筛跳汰机是块煤预先排矸环节的“明星”。“动筛+旋流器”工艺,一度是炼焦煤选煤厂的主流工艺。

动筛跳汰机在实际应用中,动筛排矸存在以下问题:

▲ 很多选煤厂随着产量加大和矸石量增大,动筛的处理能力严重不足。

▲ 矸石含量较高时,动筛磨损严重,设备故障率高。

▲动筛分选效果不佳,矸石带煤率高,煤损失严重。

三、创造一个动力煤分选的新工艺

目前大型动力煤选煤厂的常规工艺是:+13mm浅槽分选,-13mm末煤旁路。预留末煤重介旋流器分选系统。随着用户对产品质量要求提高和环保要求,很多大型动力煤选煤厂需降低末煤入洗下限,实施提质增效工程。随着弛张筛6mm脱粉工艺的应用,将浅槽下限降至6mm,取代末煤重介旋流器分选,成为新思路和新工艺,并且已在生产中成功应用。将浅槽分选下限降至6mm后,由于增加13-6mm的入料量,存在浅槽系统能力不足的问题,为解决该问题,可采用智能干选机与浅槽与脱粉工艺配合,即+50mm块煤分选,50-6mm浅槽分选、-6mm粉煤旁路,采用该工艺可有效解决浅槽分选下限为6mm后浅槽系统能力不足问题,为动力煤分选创造出一个新工艺。

四、井下应用

近年来,井下排矸的呼声越来越高,但是实现起来困难重重。具体来说可归结为两点:

1、浅槽和动筛系统太复杂,与井下狭窄的空间不匹配;

2、 煤泥水的浓缩压滤环节比较困难。

- 上一篇:小型原煤智能干选机什么价格

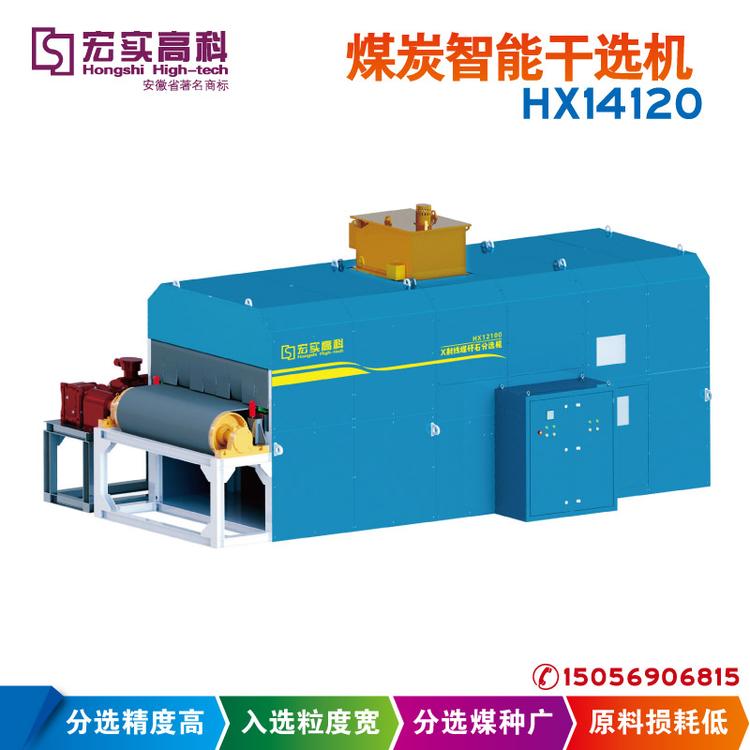

- 下一篇:宏实高科煤炭智能干选机特点